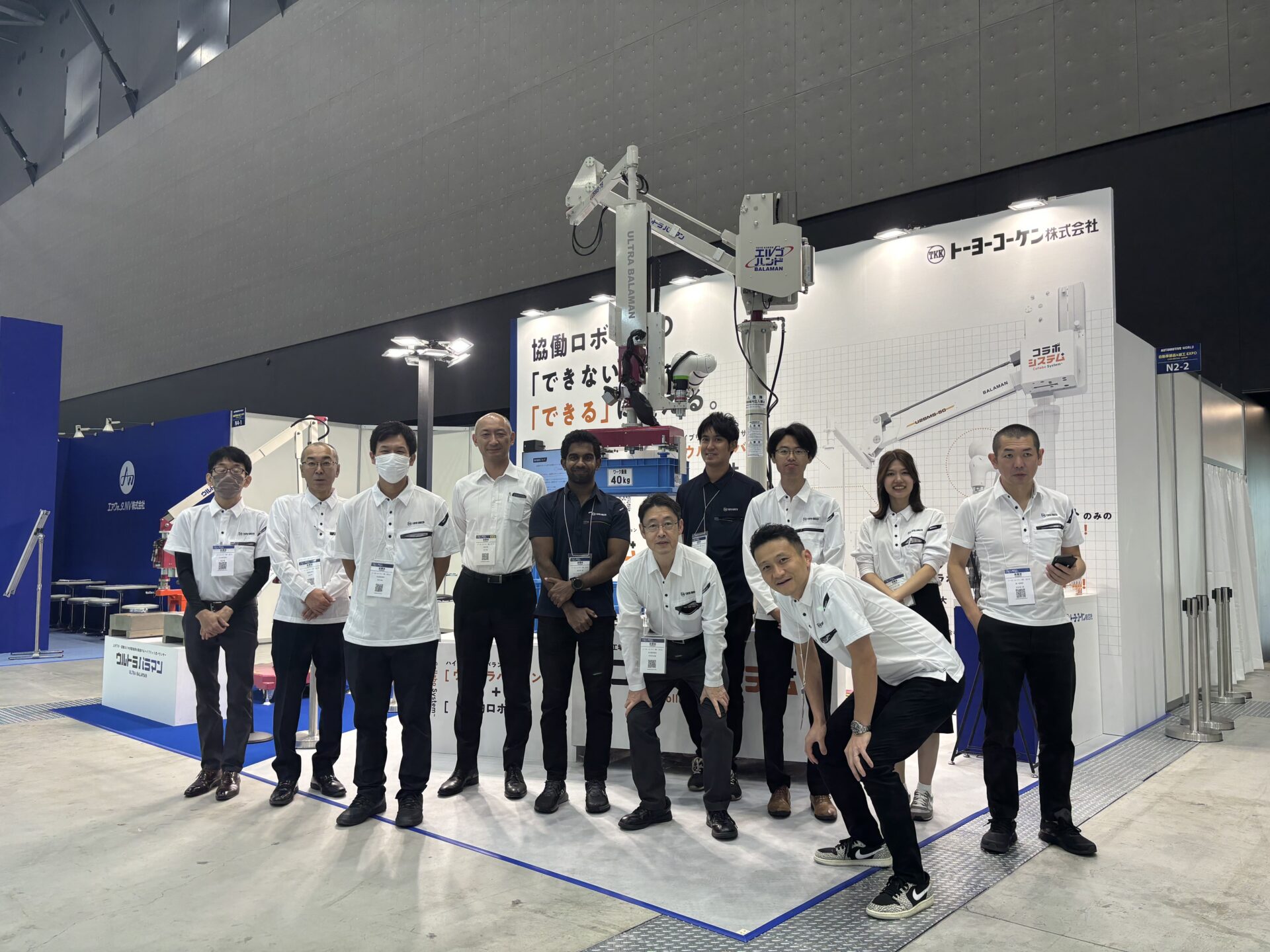

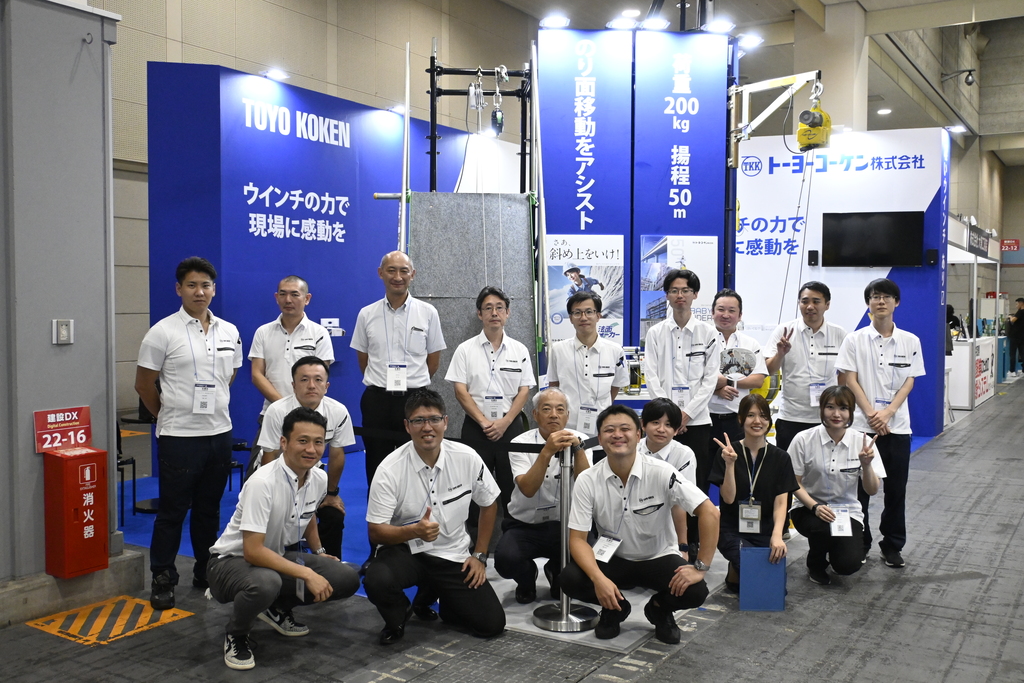

10/23㈬~10/25㈮、ポートメッセなごやで開催されたオートモーティブワールドに出展してまいりました。

3日間の来場者数は27,039 名と大盛況でした!

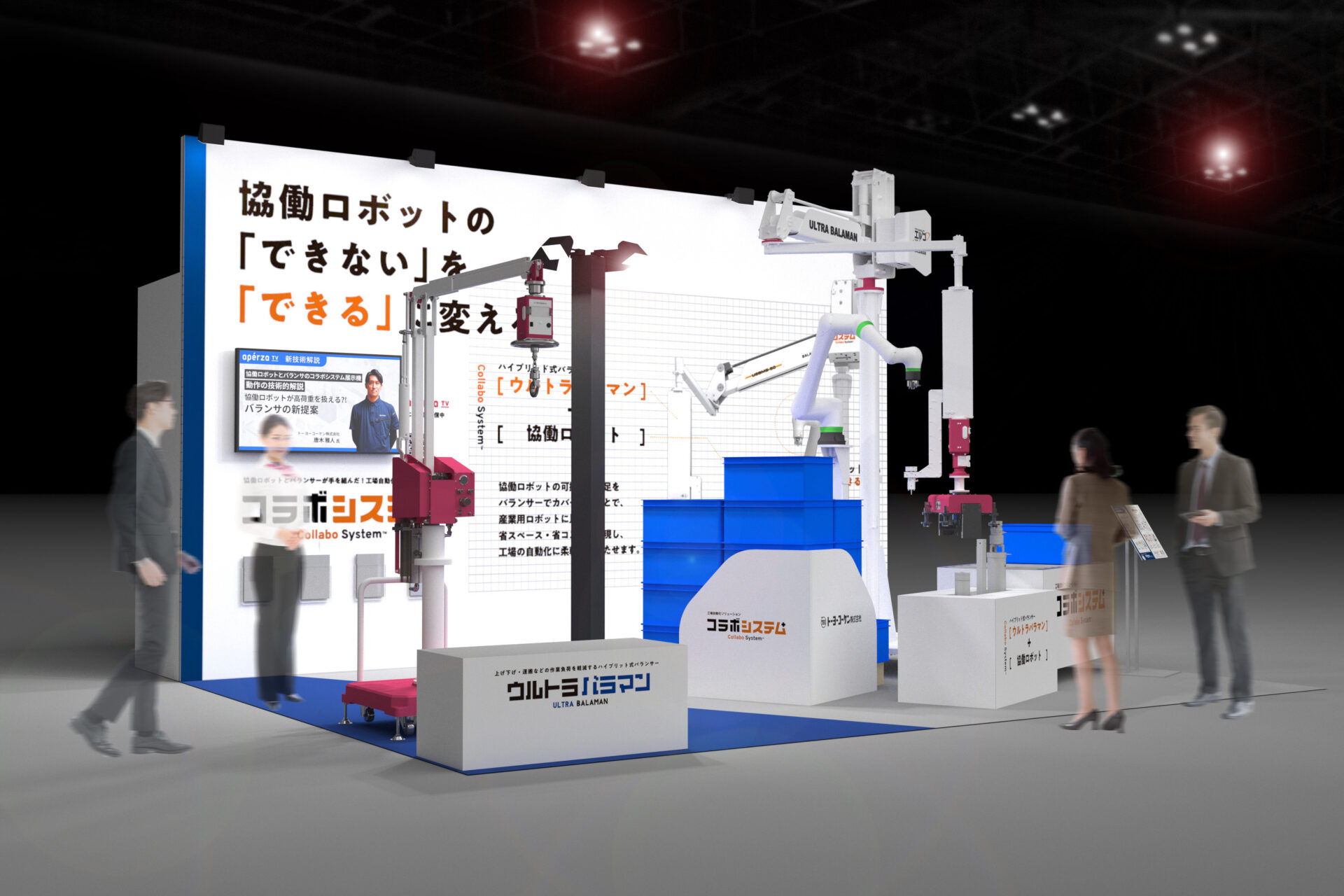

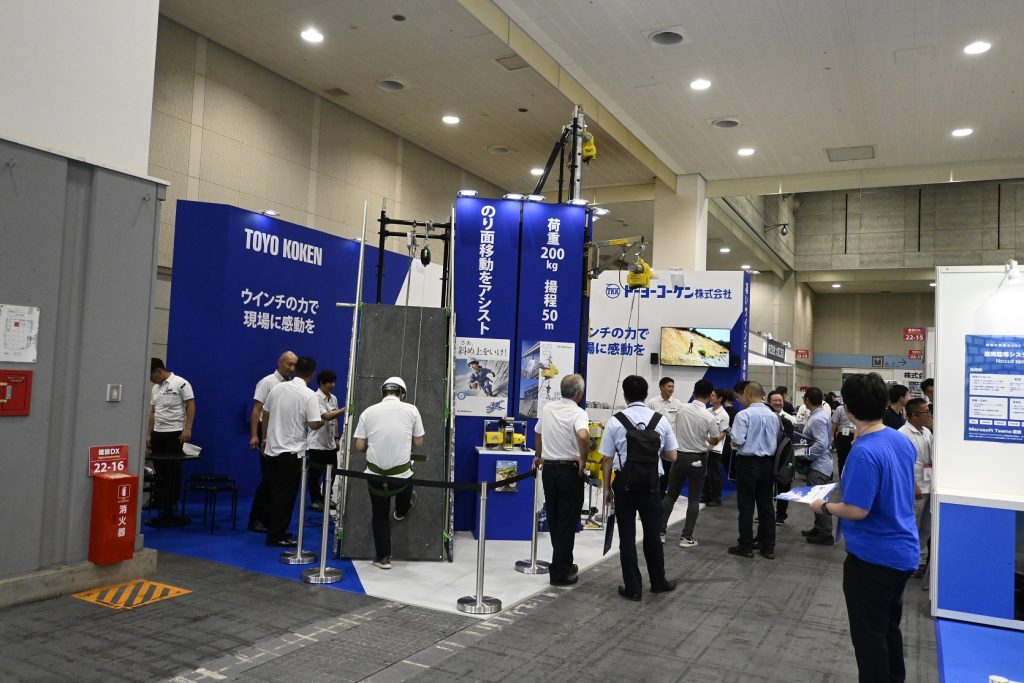

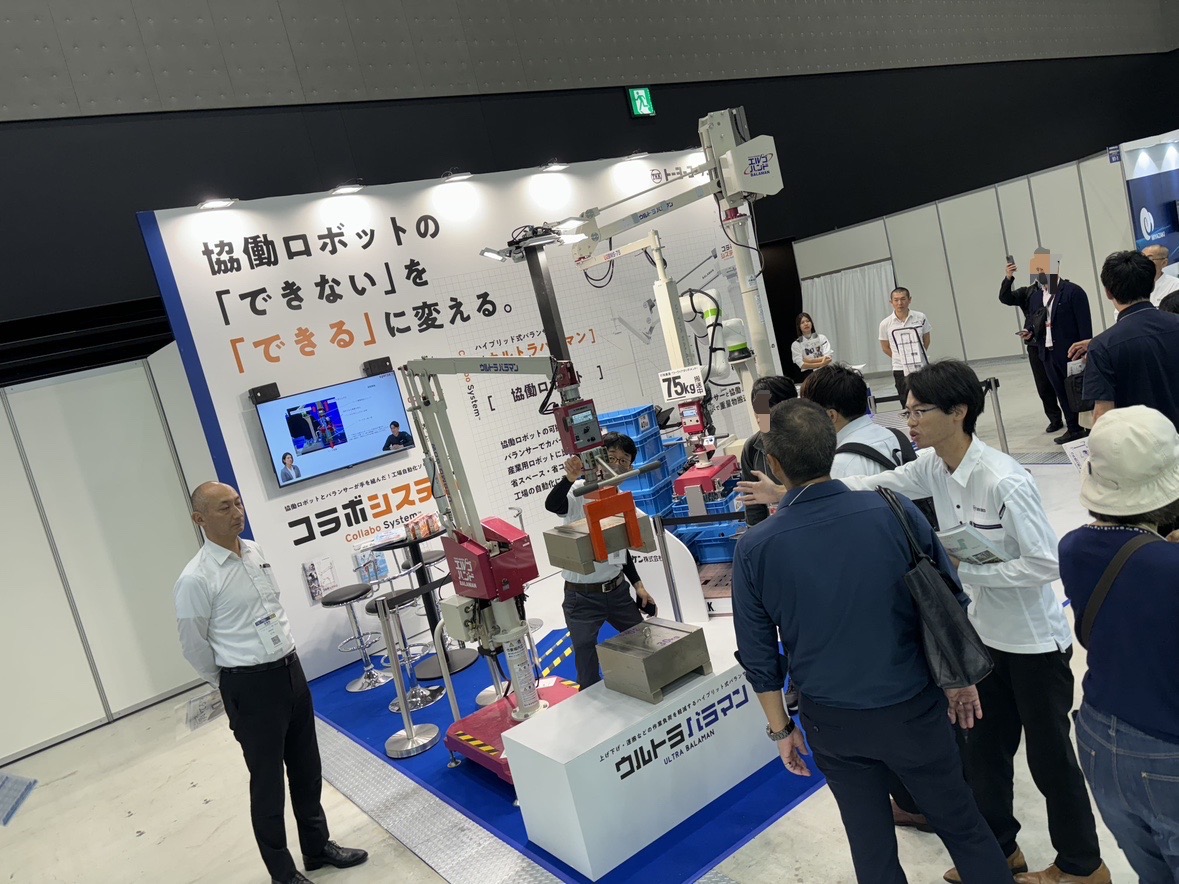

弊社の目玉“協働ロボットの可搬重量不足をバランサーがカバー”するコラボシステム™は、熱心に長時間ご覧になるお客様が多く、弊社スタッフの案内にも熱が入ったことにより、常に熱々な展示ブースとなっておりました。

ありがたいことに「自動化を進めているが、この考えは無かった。良い観点だね!」といったお言葉や具体的な質問を多数頂戴し、より一層、自社の製品に自信を持てました!

また、バランサーの体験コーナーでは重量物が軽々持ち上がる不思議な感覚の実体験によって、バランサーとは?スイッチレスのメリットとは?を直ぐにご理解いただくことができました。

まさに”百聞は一見に如かず”・・・

体験の重要性を痛感しました!ご興味のあるお客様は出張デモも承りますので、是非お声掛けください♪

こちらからどうぞ→お問い合わせ | トーヨーコーケン株式会社

一方、バランサーのことはご存知でも弊社の上位機種「ウルトラバラマン」のオートバランス機能とそのメリットはご存知ないお客様が殆どで、PRを頑張らねば!という使命感が高まりました。

トーヨーコーケンはこれからもお客様の業務を力強くサポートする製品の開発、PRに邁進してまいります!